TP水胶贴合机-电容式触摸屏水胶贴合工艺中气泡产生的原因分析

在电容式触摸屏的生产过程中,贴合是非常关键的工艺流程。今天希盟小编从水胶贴合工艺入手,通过水胶本身的气泡、异物、贴合方法的正确性、点胶图形的合理性以及点胶量的计算五个方面分析了电容式触摸屏水胶贴合工艺中气泡的产生原因,并提出了相应的解决办法。

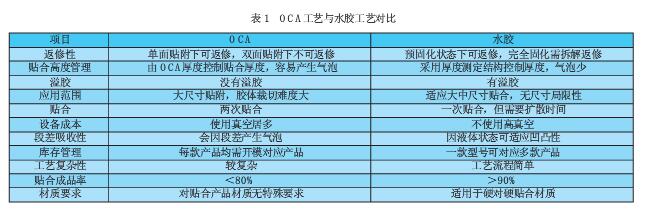

1. 电容式触摸屏的贴合工艺在电容式触摸屏的生产过程中,贴合主要是以水胶或光学胶将显示面板、触摸屏、保护玻璃以无缝隙的方式完全粘贴在一起,是非常关键的工艺流程。从触摸屏的种类来看,大致有GG、In-Cell、On-Cell和OGS,无论采用哪种工艺,都需要贴合。OCA工艺采用OCA光学透明胶或无基材光学胶带进行贴合,该胶带材料的主要成分是以亚克力为主,具有高黏性、高透光性、耐候性佳(抗UV)等优点,最适合应用于透明材质的贴合。OCA工艺需要二次贴合,主要有网板和真空两种贴合方法。水胶工艺,使用液态光学透明胶贴合透明光学元件,利用波长250~400nm的紫外线照射液态光学透明胶使其固化,进行电容屏贴合。此种光学胶无色透明、透光率极高,通过可见光、UV、中高温、潮气等方式固化。具有粘接强度良好、固化收缩率小、耐黄变、硬度偏软等特性。

2.电容式触摸屏的水胶贴合工艺优点从大量的TP厂商反馈的数据来看,触摸屏的贴合很多都采用OCA工艺,但是水胶贴合工艺取代OCA工艺是大势所趋。水胶贴合工艺难以有效的控制溢胶是最大的缺点,而且不适用于软对硬的贴合,但是水胶贴合具有高透光率和良品率,尤其对于中大尺寸和高灵敏度电容屏的贴合,其成本价格优于OCA,使得硬对硬贴合中液态水胶已经成为行业趋势。

3.水胶贴合中气泡产生原因及解决办法虽然水胶相比 OCA 胶带贴合来说,更能适应 度差和表面不平整的问题,也就能更好地解决气泡问题。但是在水胶工艺中,由于制程中出现 的种种 原因,也会出现大量的气泡,有些肉眼难以发现, 需要借助显微镜才能发现。对于直径 小于 0.2 mm 的气泡可以通过高温高压除 泡机去除, 但是直径大于 0.2 mm 的气泡难以去除, 必须进行返 修,返修造成成本上升和良品率下降。 因此分析水胶贴合工艺中气泡的产生原因以及采取正确的措施抑制气泡的产生对触摸屏生产厂商有很 重要的意义。

水胶贴合工艺主要可以分为以下几个步骤:施胶、贴合、流平和固化,如图 每一道工序如果操作不当都会产生大量的气泡,造成 良品率下降。

3.1 水胶本身有气泡

在点胶之前水胶本身存在气泡,主要有两种情 水胶贴合工艺况:一种是由于水胶产品在分装或运输时将空气带 入水胶中所致,在点胶贴合过程中,气泡便不可避 免地带入产品中。解决办法是存储时将产品静置竖 放,使用前最好也能静置几个小时(根据胶水的黏 度不同),也可以使用离心脱泡或者真空脱泡 彻底清除来料水胶中的气泡,再进行使用。还有一种情况是点胶控制器所带来的气泡,一般的点胶都 是采用压力和时间控制类型的控制器,这类的点胶 系统中都带有真空回吸功能,为了克服针筒中的胶 水自重而产生的滴胶现象,需要在针筒上面的活塞 设定真空。当真空度设置偏大时,空气便会从针头 倒渗入到胶体中,产生气泡造成不良。解决办法是 合理设置或者不设置真空回吸,少量的滴胶可以控 制在胶水回收盒内。每次涂胶作业时,先在胶水回 收盒内涂一下胶以便获得稳定的出胶量。 为了不频繁更换针筒,采用压力罐和点胶阀控 制点胶。这样胶水保存在压力罐中,如果压力过大 也会使空气渗入到胶体中造成气泡的产生,所以压 力罐中的压力不能太大;另一方面供胶管道的漏气 或者接头的密封不严也可能造成气泡产生,因此采 用此种方式点胶,必须经常检修设备的供胶管道, 固态O 气泡油墨 固态O 液态光学胶贴合完全充填无气泡 油墨 液态水胶 玻璃 玻璃 18 电子工艺技术Electronics Process Technol ogy 2014 尤其是接头部位。

3.2 异物

由于操作不当等原因使得待贴合的两个玻璃 基板存在赃污,或者无尘室等级不足,当水胶贴 合后,两个玻璃基板中间赃污附近就会产生气泡, 而且气泡是不能去除的,只能通过人工进行返修, 造成良品率下降。具体的防范措施是提高无尘室等 级;增加 FFU 空气净化单元;围帘隔断;增加检验 清洁工艺,避免赃污。

3.3 贴合方法不正确导致气泡

贴合方法不正确主要是把水胶点在玻璃上面 板还是下面板的问题。如果水胶点在下方,形成 凹形面,上面板贴下来,空气排放不掉造成大量气 泡。正确的方法是将胶体点在上面板上,翻转过来 由上往下缓慢贴合,必须使胶水朝下底部变尖成水 滴形,也就是呈“击”型,往下接触面板时,由点 扩散至面,先到达玻璃边缘胶水受表面张力停止流 动,周围胶水继续向玻璃边缘流动,这样将气体缓 缓排出,如图 正确的贴合方法TP 厂商胶水的黏度一般选择 800~4 000 mPas, 当点胶翻转后这样的胶水是不会滴下的,胶水在其 粘性和自重的作用下更容易形成“击”型,但是当 胶水黏度过稀时,点胶翻转后胶水就会滴到下面板 上,在架桥的瞬间产生气泡。还有一个要注意的问 题是胶水在架桥瞬间排气的过程中速度不能过快, 一般控制在 mm/s内,如果速度过快,气体来 制,未接触时速度很快,接触架桥瞬间速度控制在 0.2 mm/s 内,胶水融合成整体排除气泡并 全面贴合时 速度可以稍微快些。 因此,合理地选择胶水黏度以及适当减慢贴合 的速度都会将气泡的产生减到最小。

3.4 点胶图形设计不合理

合理的点胶图形对于防止溢胶和欠胶是很重要 的,但是点胶图形设置不合理,点胶路径交点过多 会造成有“口”型封闭胶点,在贴合过程中空气被 胶水封闭包围,没有地方排放,导致形成气泡。解 决办法是设计较好的点胶图形,尽量减小点胶路径 交点的数量,避免“口”型施胶点的产生。目前较 流行的点胶图形是双“Y”或画点型。点胶图形一定 要考虑流平过程中易于排除气泡,不可封闭。正确 常见的点胶路径如图 正确的点胶路径同样胶体在贴合流平的时候速度不能过快, 胶水向外扩散的过程是个缓慢的过程,如果加快 速度,会造成扩散速度不一致,出现封闭气泡的现 象,不能及时排放空气而形成不良品。

3.5 点胶量没有计算好也会产生气泡

这种情况产生的气泡主要是边缘反弹气泡。当 针筒内的胶量减小或接近用完而点胶压力不变,或 者计算的胶量不够时,容易造成产品表面看上去已 经全部有胶,但是胶层厚度不均匀,经过点光源预 固化后,部分胶体回缩,造成欠胶或者边缘反弹气 泡。解决办法:根据实际工艺,在正确计算出胶量 的情况下,实时监控针筒内的胶量,当针筒内的胶 量接近用完时,马上更换新的针筒。

希盟水胶全贴合设备目前主要用于超极本模组贴合结构(Coverlens+Sensor,TP/OGS+LCM),CCD对位系统主要使用于10寸~15.6寸全贴合(TP/OGS+LCM),水胶全贴合机由机架、FFU、翻转机构、定位调整机构、三轴机构、CCD、高度传感器、供胶系统、键盘显示器和电控系统等部分构成。